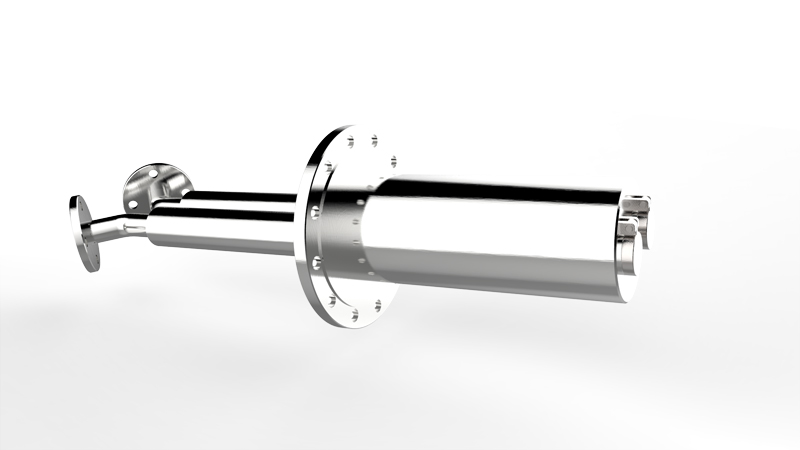

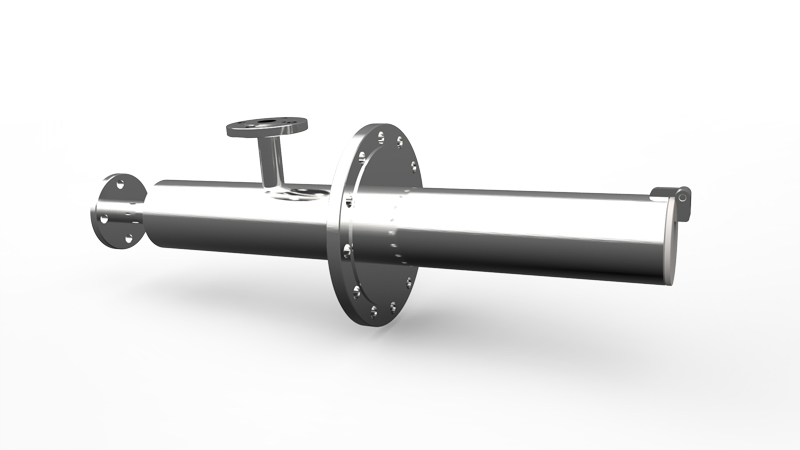

螺桿空壓機采用的冷卻器為管殼列管式。

水中Ca2+(鈣離子)、Mg2+(鎂離子)及CO32-(碳酸根離子)含量高、堿性大、水質差,并受到冷卻器高溫工作影響,容易在冷卻器列管內壁上結垢,隨著冷卻器服役使用時間的增加,影響冷卻器列管內壁結垢厚度以及面積不斷增加,冷卻器冷卻效果降低。嚴重時會導致空壓機潤滑油及壓縮空氣溫度過高,超過設定的..值。所以需要定期進行清洗。

1冷卻器清洗工藝

空壓機冷卻器清洗工藝可以劃分成兩個階段,一是人工清洗;二是化學清洗。

人工清洗

空壓機冷卻器列管內壁結垢后,先將冷卻器放置平穩,隨后打開冷卻器兩側蓋板。

當冷卻器列管內部結構嚴重、部分管路堵篩時,應先用電鉆(轉速在3000r/min以內)并配套采用合適的直徑鉆頭(鉆頭長度分別選擇500、800以及1000mm)從冷卻器兩端對列管進行清洗。

電鉆采用無級變速,在對污垢進行清理過程中應根據結垢厚度以及結垢清理難易程度對轉速進行調整,以便在列管人工清洗過程中保護設備的完好性。

若采用人工清洗不能有效地對列管上的污垢進行清洗,則可以采用耐酸泵以及水垢清洗劑對列管進行循環沖洗。

考慮到空壓機冷卻器內部結構、材質以及采用的礦井水作為冷卻劑,在冷卻器內部列管上吸附的污垢主要以MgCO?(碳酸鎂)以及CaCO?(碳酸鈣),采用專用水垢清洗劑(酸洗)可以對列管上黏附的污垢進行清理。

在對冷卻器進行化學清洗時,為了降低對列管產生的不利影響,減少對冷卻器材料機械性能以及物理性能影響,可在水垢清洗劑中添加一定比例的防腐劑。

主要作用是防止銅制列管在化學清洗過程中出現鈍化,選用NA3PO4(磷酸鈉)以及FeSO4(硫酸亞鐵)按照一定的質量分數(96:4)添加到水垢清洗劑中,可在銅制列管表面形成一層保護膜,防止銅制列管出現鈍化。同時為了提升對黏附水垢的清洗效果,可在水垢清洗液中添加少量的細沙,提高沖洗液的摩擦力以及沖刷力。

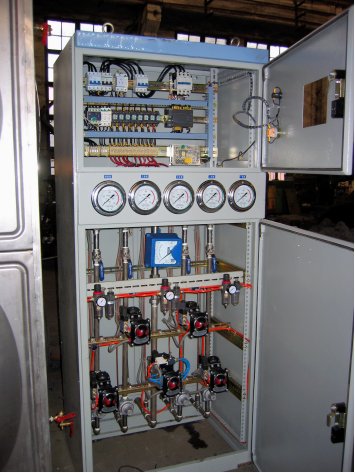

采用化學清循環系統如下圖所示,主要采用的設備及材料為:耐酸泵、法蘭、端蓋、水垢清洗劑、添加劑(NA3PO4磷酸鈉以及FeSO4硫酸亞鐵)、彈簧管(直徑133mm)、細砂、循環槽等。

具體的清洗流程為:

(1)清洗液配置

在化學清洗循環系統循環槽內先加入一定量的清水,隨后按照規定要求添加一定量的水垢清洗劑,使用pH測量計對混合后的化學清洗液進行測量,pH值小于2時就滿足使用要求。

(2)啟動耐酸泵

在對冷卻器進行化學清洗時,每隔30min對化學清洗液的pH值進行測定,當測定結果大于2時,需要在化學清洗液中添加適量的水垢清洗劑,使得混合液pH值小于2。

(3)清洗

在清洗過程中,向循環槽內添加一定量的細砂,可提升清洗液的沖洗效果。在夏季清洗時,應注意清洗液溫度,zui高不應超過60℃,zui佳的清洗溫度為30~50℃;若是在冬季對冷卻泵進行清洗,可以適當地對清洗液進行加熱,以便提高清洗速度、提升清洗效果。一般情況下,冷卻器沖洗時間保持在4~6h,待清洗液中不產生氣泡時可以停止清洗。為了防止殘留的清洗液對列管產生腐蝕,待清洗結束后,可以在清水中添加5%蘇打水溶液,對冷卻器進行沖洗,沖洗10min即可,zui后采用清水再次進行清洗即可。

2清洗效果驗證

清洗結束后,冷卻器列管內部應無白色或黃色等污垢,表面光滑,滿足空壓機運行時的冷卻需要。

空壓機運行測試結果表明,對冷卻器進行清洗之后,冷卻器冷卻效率有所提升,排氣溫度以及潤滑油溫度均在合理的范圍之內,達到了對冷卻器內部污垢進行清理的目的。

在空壓機運行過程中,應根據采用的冷卻水水質、外界溫度、空壓機運行時間等綜合考慮冷卻器清洗頻率及清洗時間,以..空壓機可以..平穩運行。

正常情況下,空壓機冷卻器每年都需要進行兩次以上清洗。特別是夏季,由于外界溫度高,需要進行至少一次清洗,避免由于冷卻器冷卻效率低、冷卻效果差引起空壓機運行溫度異常,給企業正常生產帶來不利影響。

以上就是湖北空壓機清洗廠家的小編給大家分享的空壓機水冷卻器的清洗方法,希望對大家有幫助,如果你有需要,歡迎撥打我們的熱線電話。

當前位置:

當前位置: